风向标 | 2 大关键领域形成全新数字化格局

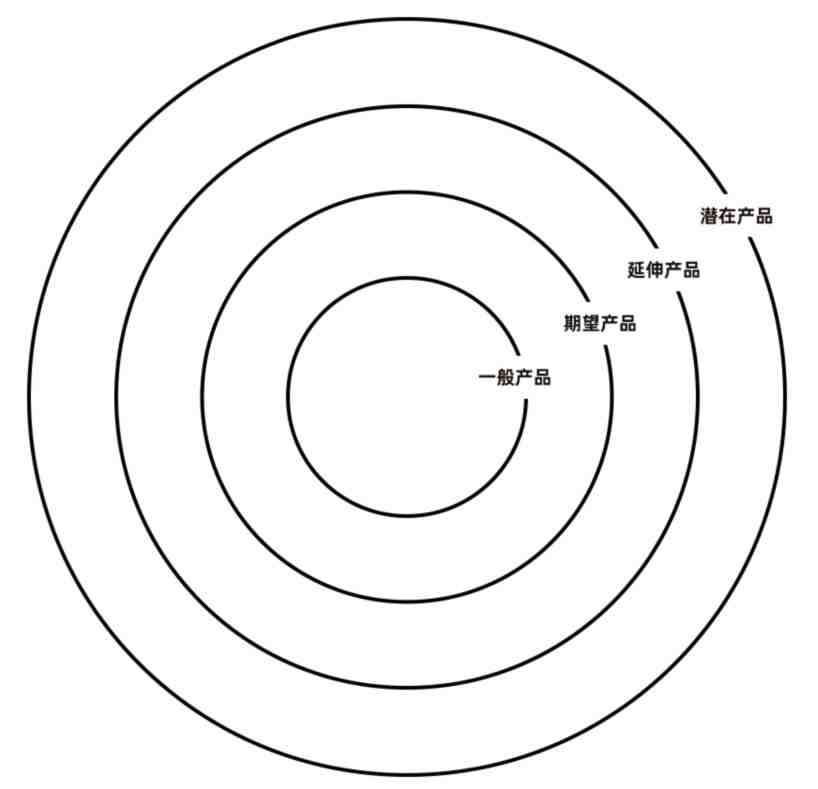

以下模型从四个不同的角度对产品的界定:

这是真正交付到客户手中的产品,也是购买合约中涉及的产品。

当消费者购买一般产品的时候,他往往认为自己买到的是一种期望产品。

也就是说,企业的产品和服务至少要满足这些构造、功能或外观方面的因素,才有可能实现消费者的购买目标。

●第一次购买个人计算机的消费者都期望自己买到的机器中装有安全检查软件 ----- 他们认为没有这种软件的话,计算机是根本没办法使用的。

但实际上,大部分一般性的个人计算机产品中都不会安装检查软件。

这种产品往往配备了很多附加的产品和服务,它能够尽最大的可能实现消费者的购买目标。

还以个人计算机为例,此时的延伸产品可能附加了各种各样的辅助性性产品,比如各种实用软件、硬件驱动、打印机,以及一系列的配套服务,例如客服热线、高级培训课程和方便快捷的客户中心等。

它代表了产品的可扩展空间,因为随着技术的发展,越来越多的辅助性产品和针对具体顾客的系统性改进会逐步进入市场。

在此框架下定位好正确的产品后,再进行市场分析、产品规划、产品设计、需求的实现。

产品的开发过程对产品设计、研发、实现、质量是一个非常重要的过程。

这里面有一个明确的重点,那就是产品设计和生产过程的整合,能够完整的实现和量产产品。以下是产品实现的部分过程:

第一阶段:产品的立项

在产品立项管理对项目的整体规划对产品的定义和需求,完成期限,成本和质量的要求。

第二阶段:产品定义

在不同行业类目、客户需求、产品的规格和要求的基础上,在本阶段中定义了所有产品的相关方面,以满足从采购到制造的所有要求。

● 定义该产品的结构

● 选择材料和供应商

● 设计替代方案,旨在优化质量和成本(可制造性设计)

第三阶段:制造过程定义

在定义过程时用先进的质量定义方法,以优化产品的成本和保障产品的质量。使用的方法有:

● FMEA方法

● 过程中的布置

● 原材料控制计划

● 生产过程控制计划

● 关于生产过程的工艺参数

● 量能研究

第四阶段:对测试系统的定义和验证

对不同测试系统相结合的情况进行研究,找到有相应测试系统的供应链,在此前提下进行最大可能的筛选,以达到预期的质量和满意水平。

将测试系统与产品的可追溯性和各测试单元的不同试验结果记录结合到一起。

第五阶段:进行试行量产

负责试量产,以确保所有生产资源和流程可落实到位,以达成标准化、可重复以及高效的生产过程。

第六阶段:工艺验证和生产资源

评估和监控生产过程,从而对其进行优化并得到如预期中的结果。只有可以达到质量目标的生产过程才能获批。

我们建了一个亚马逊卖家交流群,里面不乏很多大卖家。

现在扫码回复“ 加群 ”,拉你进群。

热门文章

*30分钟更新一次